1000℃高温箱式电阻炉作业全周期管理

发布时间:2025-07-07 来源: 洛阳泰瑞智能电炉有限公司 点击:489次

1000℃高温箱式电阻炉作业全周期管理

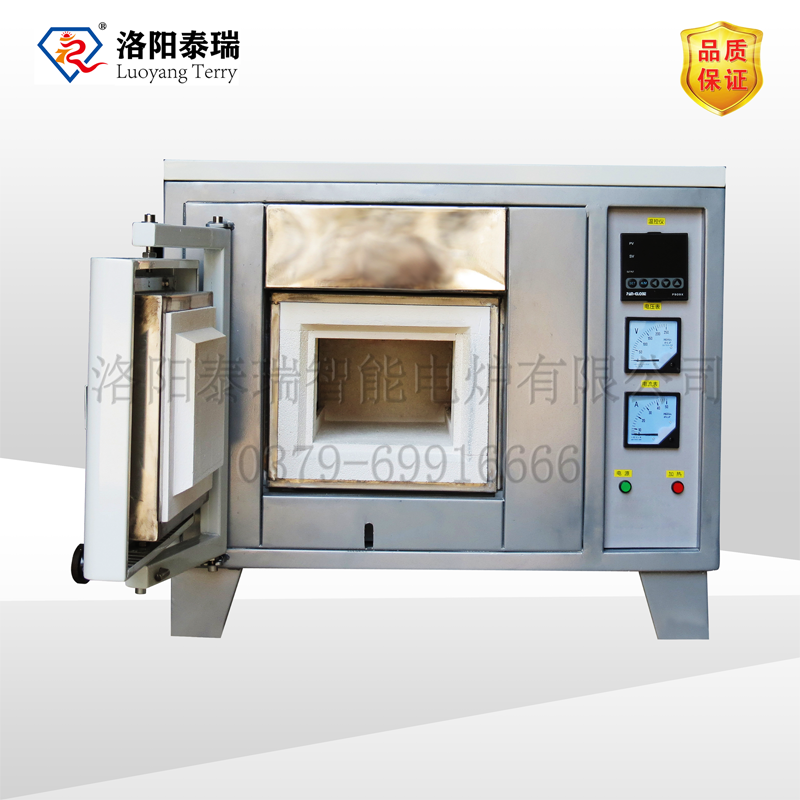

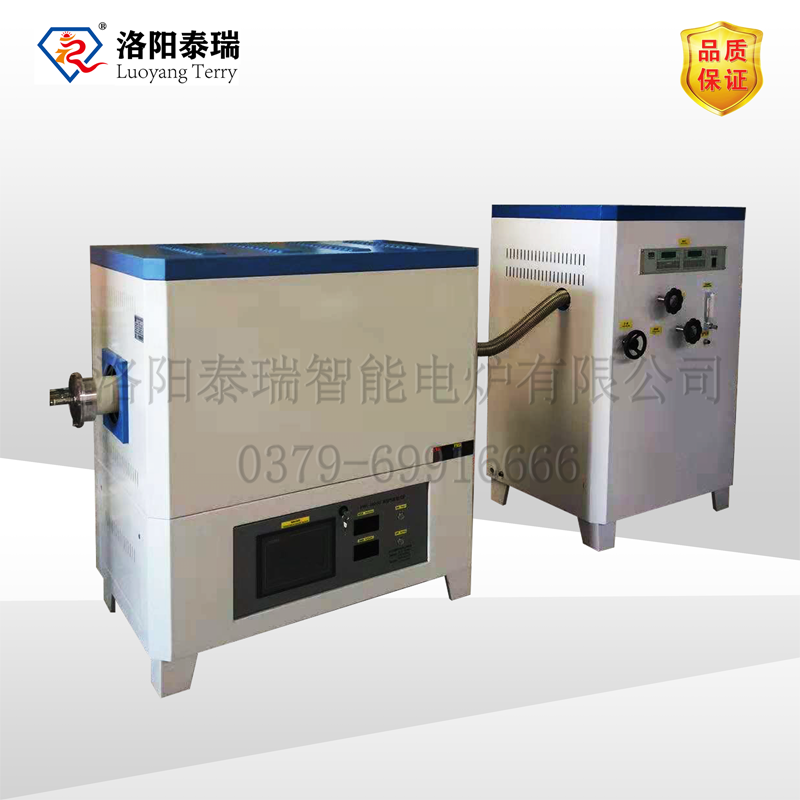

1000℃高温箱式电阻炉作为精密热处理设备,其安全效率高的运行建立在全周期规范管理之上。箱式电阻炉厂家洛阳泰瑞智能电炉聚焦作业前、中、后三个阶段,构建覆盖设备检查、工艺执行、维护保养的标准化操作体系,为科研与生产场景提供可落地的风险防控方案。

一、作业前:未雨绸缪的预备艺术

1. 设备状态三级核查

电气安全检测:使用接地电阻测试仪验证保护接地(≤4Ω),通过绝缘电阻表确认动力线绝缘性能(≥10MΩ);

机械完整性检查:确认炉门密封条无硬化裂纹,观察窗耐热玻璃无气泡,炉体水平度偏差≤0.5mm/m;

控制系统校准:执行温度传感器零点校准,验证超温报警(设定值+20℃)与漏电保护(动作电流≤30mA)功能;

2. 工艺参数智能预载

通过人机界面导入标准工艺曲线,设置关键温度节点(如500℃排胶段、800℃相变段)的容差范围(±5℃);

对气氛控制工艺,预置氧分压-温度关联模型,确保在600℃时自动切换至还原气氛;

3. 样品预处理规范

金属样品需进行表面油污清洗(碱性脱脂剂,pH≤11),陶瓷样品应实施120℃×2h预干燥

装炉量控制在炉膛容积的2/3以内,确保热流循环通道宽度≥50mm;

二、作业中:精微操控的实时把控

1. 升温阶段动态监控

执行"三段式观察法":低温段(20-500℃)关注热应力释放,中温段(500-800℃)监测相变反应,高温段(800-1000℃)验证温度均匀性(±3℃);

采用红外测温仪对关键样品进行非接触式校验,与炉内热电偶数据比对偏差应≤1%;

2. 保温阶段精密控制

实施"双参数闭环控制":温度-时间双变量联动,在保温末期引入功率衰减策略(每小时降低5%输出),减少热冲击;

对气氛敏感工艺,每30分钟进行氧分压抽检,确保波动范围≤设定值的10%;

3. 应急处置黄金准则

遇超温报警时,立即启动应急冷却程序(通入压缩空气,降温速率≤5℃/min);

发生漏电故障,0.1秒内自动切断主电源,并通过声光报警系统提示人员撤离;

炉门意外开启时,控制系统在2秒内暂停加热,防止热浪涌出;

三、作业后:固本培元的维护哲学

1. 降温阶段科学管控

采用"四阶段降温法":高温段(1000-600℃)自然冷却,中温段(600-300℃)通氮气加速,低温段(300-100℃)强制风冷,室温段静态保持;

降温速率严格控制在≤10℃/min,避免炉衬产生微裂纹;

2. 炉膛清洁流程

执行"三步清洁法":高温煅烧(800℃×1h)碳化有机物,机械清扫去除大颗粒,化学擦拭消除顽固沉积;

对真空炉型,采用氩离子溅射清洗炉膛内壁,恢复表面反射率至90%以上;

3. 设备状态复原验证

记录本次作业的温度曲线、能耗数据、元件状态,更新设备健康档案;

对使用过的夹具进行应力退火处理(500℃×2h),消除热变形记忆;

执行下次作业的预加载测试,验证控制系统、加热元件、密封装置的功能完整性;

1000℃高温箱式电阻炉的全周期管理,是安全、效率、质量的综合体现。通过实施三级预备核查、动态精微控制、科学维护复原,可使设备运行可靠性提升至99.5%,工艺重现性达到98%以上。操作人员需树立"全周期管理"理念,将作业前中后的每个环节视为不可分割的有机整体,方能释放电阻炉的性能,在材料研发与高端制造领域占据技术主动权。

- 上一篇:高温实验电炉主要用在哪

相关推荐

-

相关推荐

真空管式炉的节能与环保技术研究

more details → -

相关推荐

箱式电阻炉的特点及使用时要注意的参数值

more details → -

相关推荐

高温箱式电阻炉的常见故障及处理方法

more details → -

相关推荐

箱式电阻炉的炉体厚度和炉膛高度哪个对能效影响大

more details → -

相关推荐

真空管式炉可以达到多少度

more details → -

相关推荐

真空气氛炉的真空计不准确问题探讨

more details →